تولید آهن اسفنجی

آهن اسفنجی یا به اختصار DRI (آهن احیای مستقیم) درحقیقت محصول حاصل از احیای مستقیم سنگ آهن(گندله) میباشد که بدلایلی از جمله عیار آهن بالا و همچنین در دسترس بودن ، به یکی از منابع اصلی برای شارژ پیش از ذوب، جهت فولادسازی تبدیل شده است. درسالهای اخیر بدلیل کاهش نسبی فراوانی قراضه در بازار و همچنین روند صعودی قیمت آن، دربرخی مصارف همچون کورههای قوس، تا 50 درصد از شارژ اولیه کوره به وسیله آهن اسفنجی صورت میپذیرد. فرآیندهای تولید آهن اسفنجی بطور کلی به دو قسمت تولید بهوسیله گازطبیعی و تولید بوسیله ذغال سنگ طبقه بندی میشود که تولید بوسیله گازطبیعی هماکنون بیشترین استفاده را در بین فرآیندهای شناخته شده داراست هرچند هند بعنوان بزرگترین تولید کننده آهن اسفنجی درجهان از ذغال سنگ در بیش از 70 درصد از موارد تولید خود استفاده میکند که این خود تابع مستقیم فراوانی ذغال سنگ در هندوستان نیز میباشد.فرآیندهای تولید DRI بوسیله گازطبیعی عبارتنداز:

1.میدرکس(Midrex)

2.HYL

3.Purofer

همچنین تولید آهن اسفنجی به روش احیا با ذغال سنگ نیز در فرآیندهای زیر خلاصه میشود:

1.jindal

2.DRC

3.SL/RN

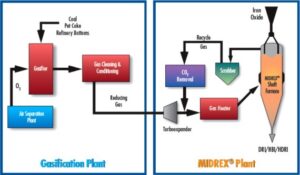

در این مقاله به معرفی روش midrex میپردازیم.

شکل 1: کارخانه فولادسازی ENERGIRON در آمریکا

روش Midrex

پرکاربردترین و پربازدهترین فرایند حال حاضر احیای سنگ آهن(گندله) و تولید آهن اسفنجی به روش گازی است. دراین روش احیا کننده گاز طبیعی است که بطور میانگین متان (CH4) درنظر گرفته میشود.(تقریبا 85 درصد گاز طبیعی را تشکیل میدهد،از اینرو گاز طبیعی به تقریب، متان فرض میشود) در این فرآیند گاز احیا کننده درون کورهی استوانهای دمیده میشود.گندلهها از قسمت بالایی کوره به سمت پایین سقوط میکنند و در این بازه زمانی گاز احیا کننده درون کوره دمیده خواهد شد. همانطور که گفته شدگاز مورد استفاده در فرآیند میدرکس همان گاز طبیعی با ترکیب متان میباشد که قبل از احیا برای آماده سازی روانه واحد شکست خواهد شد. در واحد شکست، متان به دو عنصر احیا کننده هیدروژن و کربن تجزیه شده و پس از جداسازی، روانه کوره جهت احیا میشوند.گاز احیا کننده بدلیل جریان طبیعی سیال داغ، به سمت بالا حرکت کرده و دراین حین ترکیب درصد اکسیژن گندله های درحال سقوط کاهش یافته و محصول نهایی آهن اسفنجی است که به سه شکل DRI سرد یا گرم یا HBI قابل دسترسی خواهد بود. بطور کلی خط سیر احیا برای یک سنگ آهن به شکل زیر صورت بندی میشود:

Fe2O3 → Fe3O4 → Fe1-x O → Fe

همانطور که ملاحظه میشود سنگ آهن ابتدا بصورت هماتیت و سپس ترکیب درصد اکسیژن آن تا حد مگنتیت و درانتها به حد ترکیب درصد اکسیژن در وستیت میرسیم.از طرفی فرآیند جداسازی گاز احیا نیز بصورت روبروست:

CH4 + CO2 → 2CO + 2H2

CH4 + H2O → CO + 3H2

اکنون گازکربنیک حاصل و هیدروژن دریافتی نقش احیاکننده را طبق واکنشهای زیر بازی میکنند:

1) 3Fe2O3 + H2(CO) → 2Fe3O4 + H2O(CO2)

2) 2Fe3O4 + 2H2(CO) → 6FeO + 2H2O(CO2)

3) 6FeO + 6H2(CO) → 6Fe + 6H2O(CO2)

توجه:دمای کار زیر 1000 درجه سلسیوس است(بین 850-920)

ملاحظه میشود فرآیند کلی احیای سنگ آهن از هماتیت آغاز و پس از دو مرحله به آهن خالص ختم میشود .در کارخانجات ساخت آهن اسفنجی نسبتهای مولی گاز احیا کننده بطور تجربی مشخص میشوند.ضمن آنکه همواره بخشی از گاز صعود کرده درون کوره خارج شده و از آن دوباره بعنوان سوخت استفاده خواهد شد)بدلیل دارا بودن مقادیری از اکسید کربن و هیدروژن) ضمن آنکه مقداری از این گاز برگشت خورده ،خود میتواند در فرآیند اکسایش متان حضور داشته و تولید دوبارهی دوگاز احیا کننده بکند:

2CH4 + CO2 + H2O → 3CO + 5H2

ملاحظه میشود که گاز خروجی از کوره با واکنش دوباره با گازطبیعی اولیه تولید گاز احیا کننده مورد نیاز میکند.

شکل2: تصویر راست :فرآیند میدرکس ،تصویر چپ: واحد آماده سازی گاز

روش میدرکس مزایای فروانی دارد از جمله آنکه، این روش دربین تولید کنندگان آهن اسفنجی(بروش گازی) آنقدر پر استفاده بوده است که اکنون بعنوان یک تکنولوژی در دسترس تلقی میشود.از طرفی کاهش هزینههای مربوط به تعمیرات در این روش بدلیل سادگی بیشتر سیستم و همچنین راندمان بالای اسفنج تولیدی (بین 92 تا 96 درصد از آهن احیا میشود) آنرا به بستری مناسب برای سرمایه گذاری نیز تبدیل کرده است.نکته دیگر آنست که اسفنجهای تولیدی به روش میدرکس دارای یکنواختی بیشتری از جهات ترکیب شیمیایی نیز هستند.تمام این دلایل اکنون باعث 60 درصدی شدن بازار استفاده از میدرکس در تولید آهن اسفنجی مورد نیاز شده است.البته روش میدرکس با تمام مزایا و محاسن خود نقاط ضعف خود را نیز دارد که از آن جمله میتوان به سختتر شدن آهن اسفنجی تولیدی بروش میدرکس اشاره کرد.اسفنج تولیدی در روش میدرکس سخت تراز سایر اسفنجها ذوب میشود و این به معنای انرژی اولیه مورد نیاز بیشتر درهنگام تولید فولاد است که طبیعتا دلخواه نیست.نکته مهم دیگر فرسایش بدنه کوره احیا درطول زمان است که البته این مورد طی سالهای اخیر با عایقبندی مناسب کوره تاحدودی برطرف شده است.

- www.spscomplex.ir

- www.fstco.com

- ناصر توحیدی، احیای مستقیم،جلد اول،تئوری تولید آهن اسفنجی،انتشارات دانشگاه تهران،1367

- ناصر توحیدی،احیای مستقیم،جلد دوم،تکنولوژی احیای مستقیم،انتشارات دانشگاه تهران،1368