فرآیند SL/RN از دیگر فرآیندهای احیای کانسنگ است که در آن از ذغال سنگ بعنوان احیا کننده استفاده شده و به همین دلیل در دستهی دوم فرآیندهای احیای سنگ فلزات طبقه بندی میشود. درواقع این فرآیند تغییر یافتهی فرآیند تولید سیمان و آهک در کورههای دوار است که طی سالها تحقیق و توسعه توسط چهار شرکت stelco کانادا، Lurgi، Republic steel company و National Lead corporation در سال 1964 به بهره برداری رسید. طی سالهای بعد شرکت لورگی به تنهایی فعالیت تحقیق و توسعه روی این فرآیند را ادامه و مالکیت صد در صدی این فرآیند را تصاحب کرد.

استفاده از این فرآیند زمانی توجیه اقتصادی خوبی پیدا میکند که معادن ذغال سنگ در دسترس و کارخانهی تولید DRI در جوار آن قرار گرفته باشد. بهمین ترتیب است که در هند بدلیل همین در دسترس بودن معادن و ساخت کارخانجات در جوار آنها تقریبا 70 درصد از آهن اسفنجی تولیدی، به همین روش تولید میشود. نکته دیگر آنکه درحال حاضر هند بعنوان بزرگترین تولید کنندهی آهن اسفنجی به روش احیا با ذغال سنگ از این فرآیند در تولید استفاده میکند بهمین خاطر روش SL/RN را میتوان مورد استفادهترین فرآیند پایه ذغال در دنیا دانست. هزینههای تولید DRI به این روش بدلایل متعدد از جمله عدم استفاده از برق، میزان استفاده بسیار کمتر از آب در مقایسه با روشهای دیگر، ارزان بودن ذغال سنگ در دسترس؛ بسیار پایینتراز روشهای دیگر است بهمین دلیل ظرفیت سرمایهگذاری و ورود بخش خصوصی به این بخش شدنیتراز فرآیندهای دیگر است. در گزارشهای مختلف، سهم این فرآیند در بازارتولید بین 18 تا 23 درصد از کل آهن اسفنجی تولیدی آمده است. ضمن آنکه ظرفیت بهینه برای تولید به روش این فرآیند بین 100 تا 150 هزارتن برآورد میشود.

فرآیند SL/RN

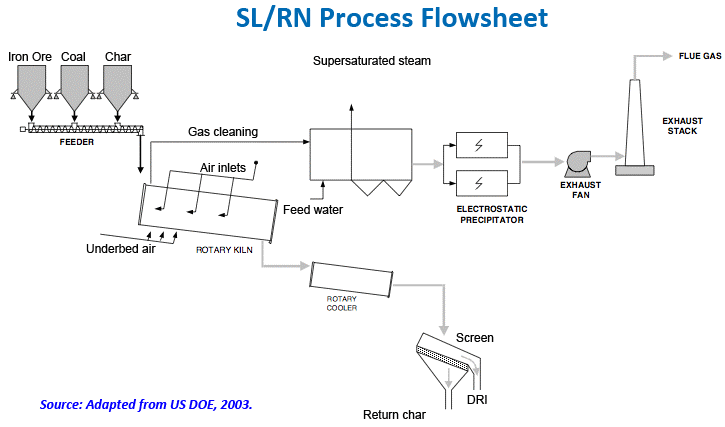

در شماتیک زیر طرح کلی این مکانیسم به نمایش در آمده است:

شکل 1: شماتیک فرآیند SL/RN

همانطور که از شکل پیداست در قسمت تغذیه کننده (ابتدای سمت چپ شماتیک) مواد اولیه مورد نیاز وارد خواهند شد. ترکیب این مواد اولیه ابتدا کانسنگ اولیه است که قرار است احیا شود. این کاسنگ بصورت گندله یا کلوخه استفاده میشود. سپس ذغال سنگ کک نشو بهمراه آهک و دولومیت به مواد اولیه اضافه خواهند شد. علت اضافه شدن آهک و دولومیت حفظ ترکیب درصد گوگرد مورد نیاز است. پس از ترکیب شدن موارد بالا در قسمت تغذیه، مواد روانه کوره افقی جهت احیاسازی میشوند.

مواد مورد نظر در کورهی دوار با شیب 3 تا 5 درجه، بصورت آرام حرکت کرده و ابتدا به مرحله پیشگرم میرسند. دراین مرحله دمای مواد تا دمای احیا ( بین 900 تا 1150 درجه سلسیوس) بالارفته و با ادامهی حرکت مواد در کورهی دوار، به منطقه احیای کانسنگ میرسیم. لازم به ذکر است در طول کوره دمندههای هوا برای ممکن ساختن فرآیند سوختن ذغال سنگ تعبیه شده است. پس از رسیدن به منطقهی احیا، آنقدر گاز احیا کننده(CO) بر اثر سوختن ذغال سنگ تولید شده است که اکنون قابلیت احیای کانسنگ دراین مرحله بوجود میآید. پس از احیاسازی سنگ آهن با خلوص 92 درصد، مواد با دمایی نزدیک به 1100 درجه سانتیگراد از انتهای کوره خارج و روانهی واحد خنکسازی میشوند. واحد خنک سازی خود، کورهای با دمای 100 تا 130 درجه سلسیوس است که با خنک شدن مواد، نهایتا به روش مغناطیسی میتوان محصول مورد نظر (آهن اسفنجی) را جداسازی کرد.

شکل 2: نمایی از یک کارخانهی تولید آهن اسفنجی به روش SL/RN

گفتیم که پایه احیاساز ما دراین فرآیند ذغال سنگ است. سوختن ذغال سنگ در کوره تولید مونوکسید کربن کرده و این گاز باعث احیاشدن سنگ آهن و صورت پذیرفتن واکنش های زیر خواهد شد.

واکنش کلی صورت گرفته در کوره بصورت روبروست:

Fe2O3 + 3CO → 2Fe + 3CO2

واکنش بالا، خود به صورت سه واکنش زیر تجزیه شدنی است. درحقیقت هماتیت همانند دیگر دو فرآیندی که تا به اینجا بررسی شد، ابتدا بصورت مگنتیت و سپس بصورت وستیت احیا میشود.آخرین مرحله نیز احیا شدن وستیت و تبدیل آهن به آهن خالص است. این سه واکنش به شرح روبروست:

- Fe2O3 + CO → Fe3O4 + CO2

- Fe3O4 + CO → FeO +CO2

- FeO + CO → Fe + CO2

گفتنی است که در کورههای دوار دما، توسط مشعلهای پایین کوره در طول فرآیند ثابت و درحدود دمای احیا باقی میماند.

در سراسر جهان کارخانجات بسیاری از روش SL/RN برای تولید احیای مستقیم آهن اسفنجی استفاده میکنند. در سالهای اخیر پژوهشهایی در جهت ارتقا و تحقیق و توسعهی کیفی این فرآیند انجام شده است که از جملهی آن پژوهش هایی است که در فرانکفورت آلمان در جهت تغییرات در سیستم تغذیه اتفاق افتاده است. فشار مورد استفاده طی این فرآیند تنها کمی بالاتراز فشار اتمسفر است که این باعث حساسیت کمتر فرآیند تولید به اندازه دانه مواد وارده به کوره خواهد شد.از طرف دیگر گازهای تولیدی نهایی را عمدتا در تولید برق(با ظرفیتهای تا 6 مگاوات) استفاده میکنند. در کل میتوان گفت که این فرآیند در صورتی که دسترسی به منابع ذغال سنگ هموار و آسان باشد بدون شک بهینهترین انتخاب ممکن میتواند باشد البته روش SL/RN با وجود هزینهی کم و قابلیتهای متعدد آن مشکلات خود را نیز به همراه دارد که ازجمله آن میتوان به آلودگی محیط زیست اشاره کرد.

جهت مشاهده قسمت های قبلی این مقاله به لینک های زیر مراجعه فرمایید:

قسمت اول: آهن اسفنجی و روش میدرکس

قسمت دوم: آهن اسفنجی و فرآیند HYL

- Spong Iron Production by direct reduction of Iron Oxide, Amit Chatterjee, PHI Learning private, New Delhi, 2010

- www.Ietd.iipnetwork.org/SLRN process

- www.bisotounsteel.com

- www.majdsteel.com

fe2o3+co=fe3o4+co2 درست است؟