امروزه فولاد بعنوان سنگبنای مواد صنعتی شناخته میشود. ویژگیهای مختلف فولاد و از آن مهمتر، قابلیت دستکاری در این خواص، اهمیت آنرا دوچندان کرده است. طبق تعریف؛ فولاد، حاصل ترکیب آلیاژی آهن و کربن است و بیشترین مقدار کربن درآن 2.1% می باشد.آلیاژ اشاره شده را فولاد ساده کربنی مینامیم.از نقطه نظر تئوری، عنصر دیگری دراین فولاد وجود ندارد هرچند که درعمل این آلیاژ، خود دارای مقادیر نسبتاً ناچیزی از عناصر دیگر همچون منگنز، سیلیسیم و فسفر نیز می باشد.

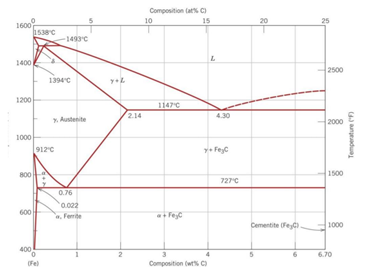

شکل1: دیاگرام فاز تعادلی آهن کربن(علم مواد، ویلیام کلیستر، ویرایش 6)

همانطور که در دیاگرام مشخص است، محدودهی قبل از 2.14% کربن را فولاد و پس از آن چدن نامیده میشود. این فولاد، فولاد سادهی کربنی است و عاری از عناصر آلیاژی دیگر خواهد بود ولی از آنجا که در اسکیل صنعتی شاهد اضافه شدن مقادیر دیگری از عناصر آلیاژی جهت دستیابی به خواص مطلوب مورد نظر هستیم به دسته بندی دقیقتری احتیاج داریم.

دستهبندی انواع فولادها بر اساس ASTM

طبق این دسته بندی فولادها، در یکی از دستههای زیر جای میگیرند:

1.فولاد ساده کربنی (آلیاژ آهن-کربن، با بیشترین مقدار 2.14% کربن)

2.فولاد آلیاژی (آلیاژیست که درآن علاوه بر کربن،درصدهای قابل توجهی از عناصر دیگر نیز به کل آلیاژ افزوده میشود.)

3.فولاد ضد زنگ ( آلیاژیست که درآن کروم با مقادیر بالا درحدود 10 تا 20% به ترکیب اضافه میشود.)

4.فولاد ابزار

هرکدام از دسته بندیهای بالا دارای خواص منحصر بفردیست. دراین مقاله به بررسی فولاد آلیاژی میپردازیم (فولاد ضدزنگ و ابزار نیز خود درواقع فولاد آلیاژی هستند که دردسته بندی بالا بدلیل تفاوت کاربرد جداگانه طبقه بندی شدند). بطور کلی یک فولاد آلیاژی به دو دسته کم آلیاژ و پر آلیاژ قابل تقسیم است. مرز چندان دقیقی برای جداسازی این دودسته ذکر نشده است و در منابع مختلف به گفتن حدودی اعداد بسنده میکنند. معمولاً در صورتیکه درصد عناصر آلیاژی در فولاد مورد نظر بیشتراز 8 % باشد آنرا در دستهی پرآلیاژ و درصورتیکه این مقدار به کمتراز 5% برسد آنرا کم آلیاژ طبقهبندی میکنند. یک مثال معروف از پرآلیاژها همان فولاد ضدزنگ است که حداقل 10.5% کروم آلیاژ خواهد شد.

عناصری که بصورت آلیاژی به فولاد اضافه میشوند همگی در تغییر و تقویت خواص فولاد موثر خواهند بود برای مثال فولاد ضدزنگ حاوی حداقل 10.5% کروم است. این کروم اضافه شده در ترکیب باعث افزایش چشمگیر خاصیت مقاومت به خوردگی در فولاد آلیاژی بوسیلهی تشکیل لایهی فداشوندهی اکسید کروم میشود. طبق آمار رسمی موسسه SMR درسال 2013 ، این فولاد آلیاژی، نزدیک به 26.5% از کل فولاد آلیاژی را بخود اختصاص داده است.

نیکل بعنوان یکی دیگر از پرکاربردترین عناصر آلیاژی جهت ساخت فولاد آلیاژی شناخته میشود که این عنصر در درصدهای بالای 5% استحکام آلیاژ را بالابرده و در درصدهای بالای 12% مشابه کروم خاصیت مقاوم به خوردگی در آلیاژ را تقویت میکند. طبق آمار سال 2013 میزان تولید این فولاد آلیاژی درجهان 273000 تن بوده که عمده مصرف این فولاد آلیاژی در صنایع هوافضا و نفت و گاز بوده است. این میزان اما، چیزی درحدود تنها 0.2% از کل تولید فولاد آلیاژی درجهان بوده است.

از دیگر عناصر مهم و پرکاربرد فولاد آلیاژی باید به تنگستن، وانادیم، سیلیسیم، مولیبدن و منگنز اشاره کرد که به طور معمول در ساخت فولاد ابزار کاربرد دارند.

درزیر، نام شرکتهای نامآشنای تولید کننده فولاد آلیاژی در ایران به اختصار آورده شده است:

1.فولاد آلیاژی ایران(تولید کننده فولاد آلیاژی ابزار)

2.فولاد آلیاژی اصفهان

3.مجمتع ذوب آهن پاسارگاد(تولید کننده شمش کربنی و آلیاژی)

4.مجمتع فولاد خزر(تولید کننده شمش کربنی و آلیاژی)

سلام، ممنون از مطلب مفیدتون.