در ادامه قسمت اول، دراین مقاله به معرفی فرآیند HYL و تولید آهن اسفنجی به این روش میپردازیم. این فرآیند در ابتدای دهه 50 میلادی بصورت آزمایشی و با ظرفیت اسمی 50 تن در روز طراحی شد. اولین مشکل سرراه آزمایشات، عدم دستیابی به میزان لازم احیا در طول فرآیند بود که پس از 18 ماه تحقیق و بررسی، سرانجام بعد از اعمال چندین تغییر که از جمله مهمترین آنها تغییر در سیستم گاز احیا کننده بود، اولین سیستم احیای سنگ آهن و تولید آهن اسفنجی به روش HYL البته بصورت آزمایشی درمیانه سال 1955 راهاندازی شد. آزمایشات موفقیت آمیز بود و ظرفیت آهن اسفنجی تولیدی بمرور درحال افزایش نیز بود به نحوی که در آخرین روزهای پژوهش این فرآیند، سیستم، قادر به تولید 60 تن اسفنج در روز به نحو بهینه شده بود.

پس از موفقیت سیستم آزمایشی طراحان بدنبال گسترش این مدل و تجاری سازی آن رفتند تا اینکه در آخرین روزهای سال 1957 اولین طرح تجاری تولید آهن اسفنجی به روش احیای مستقیم سنگ آهن شروع بکار کرد، طرحی که با نام HYLSA Monterry 1-M شناخته میشد. دارای ظرفیتی بالغ بر 75000تن در سال بود. فرآیند موفقیت آمیز بود و طرح “مونتری” 35 سال فعالیت خود را ادامه داد. درسال 1978 میلادی طرح مونتری تاییدی تاریخی را نیز از آن خود کرد زمانیک ASTM این طرح را بعنوان اولین طرح صنعتی موفق در تولید آهن اسفنجی دانست. باتمام موفقیتی که فرآیند HYL درتولید آهن اسفنجی برای خود دست و پا کرده بود همچنان ضعفهای خاص خود را نیز به دوش میکشید. یکی از این نقاط ضعف، استاتیک بودن بستر فرآیند تولید بود که به شدت از قابلیت این فرآیند برای رقابت با دیگر فرآیندها کاسته بود. بهمین دلیل طی سالهای بعد طرح HYL III پایه گذاری شد که مبنا و اساس این طرح تغییر روند تولید از بستر استاتیک به فرآیند تولید با بستر متحرک بود (به فرآیند HYL II درانتهای همین مقاله پرداخته میشود).

تجهیزات فرآیند HYL

- کوره مورد نظر برای عملیات احیا که خود دارای سیستم شارژ و همچنین تخلیه آهن اسفنجی تولیدی است.

- سیستم گاز احیا که خود شامل بخشهایی متعدد از جمله واحد گرمایش، سرمایش، تنظیم فشار مورد نیاز گاز، رطوبت و … میباشد.

- نوار نقالههای مورد نیاز برای انتقال و جابهجایی سنگ آهن اولیه و همچنین سیستم حمل و نقل محصول نهایی(اسفنج تولیدی)

- سیستم خنکسازی آب مورد استفاده در فرآیند؛ این سیستم یک چرخهی بستهی ترمودینامیکی است.

- واحد کنترل فرآیند

- سیستم تغذیهی الکتریکی فرآیند

- برج خنک کننده همراه با فیلتراسیون مورد نظر

- واحد حذف CO2

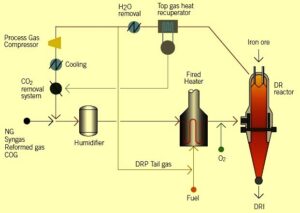

شکل 1: شماتیک فرآیند HYL

شکل 1، شماتیک ساده شدهی فرآیند HYL است. در این فرآیند مشابه سیستم میدرکس از H2 و CO بعنوان گاز احیا کننده برای تولید DRI استفاده میکند. گسترهی طیف تولید محصول دراین فرآیند سه دستهی DRI، DRI های سرد و HBI است.

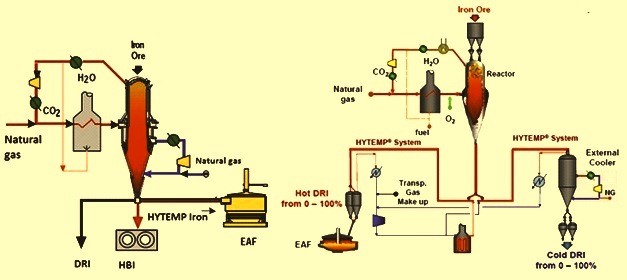

شکل2: فرآیند تولید سه محصول نهایی سیستم HYL

شکل 2 شماتیک نحوهی تولید سه محصول قابل تولید در فرآیند HYL است.DRI سرد به طور معمول برای استفاده در کارخانجات تولید فولاد در جوار محل تولید آهن اسفنجی تولید میشود.این درحالیست که HBI تولیدی بیشتر در مصارف صادراتی کاربرد دارد. DRI سرد بطور معمول تحت فرآیندهای پیشگیری از اکسیداسیون قرار میگیرد ضمن آنکه قابلیت صادراتی نیز میتواند داشته باشد. آهنHYTEMP نیز بطور معمول برای استفاده مستقیم در کوره قوس الکتریک در کاخانجات فولاد کاربرد دارد.

مکانیسم تولید

این فرآیند متشکل از دو بخش کلی است که شامل واحد تولید و آماده سازی گاز احیا کننده و واحد کوره احیا میشود.گازاحیای مورد نیاز از واکنشهای میان گاز طبیعی(متان) و بخار آب موجود بدست میآید. نکته مهم کربوره شدن آهن اسفنجی تولیدی طی این مکانیسم است که ناشی از واکنش شیمیایی با همین گازهای موجود در سیستم است.واکنشهای اولیه جهت تولید گازهای احیا کننده به شکل روبروست:

- 2CH4 + O2 → 2CO + 4H2

- CH4 + H2O → CO + 3H2

- 2H2 + O2 → 2H2O

- CO2 + H2 → CO + H2O

چهار واکنش بالا همگی مربوط به مرحلهی شکست و آمادهسازی دو گاز مورد نیاز یعنی هیدروژن و کربن میباشد.سپس سنگ آهن(هماتیت) تحت احیا قرارگرفته و طبق واکنشهای زیر آهن خالص، البته بصورت تئوری، تولید خواهد شد:

- Fe2O3 + 3CO → 2Fe + 3CO2

- Fe2O3 + 3H2 → 2Fe + 3H2O

چرا صحبت از تئوری کردیم؟! علت در واکنشهای روبروست:

- 3Fe + 2CO → Fe3C + CO2

&

- 3Fe + CO + H2 → Fe3C + H2O

دو واکنش بالا بسیار مهم هستند. در حقیقت همان گازهای مورد استفاده در فرآیند احیای سنگ آهن اولیه، خود موجب کربوره شدن آهن تولیدی خواهند شد و درنتیجه درصورتیک بدنبال تولید آهن خالص از فرآیند HYL باشیم، دراین قسمت به مشکل برخواهیم خورد. روی کاغذ درصد مورد نیاز از هرکدام از گازهای احیای هیدروژن و کربنمونوکسید به ترتیب 72 و 16 درصد خواهد بود. این درحالیست که بخشی از گازاحیای مورد استفاده طی فرآیند بدون آنکه نقشی در احیای کانسنگ اولیه ایفا کند، آهن اسفنجی تولیدی کوره را به سمنتیت تبدیل خواهد کرد. به بیان دیگر برای یک مقدار تئوری مورد نیاز از گازاحیا به ازای هر کیلوگرم از کانسنگ اولیه، به مقدار بیشتری از گاز احیا احتیاج است.(از این نظر تاحدودی میتوان این دو واکنش را مشابه واکنش بودوارد دانست). دمای کار در فرآیند HYL حدود 930 درجه سلسیوس میباشد که برای دستیابی به میزان لازم از فلزشوندگی سنگ آهن، حفظ این دما لازم است.

گفتیم که دو واکنش اخیر سهم مهمی در انتهای کار فرآیند دارند.مسئله حائز اهمیتی که دراین بین خودنمایی میکند گرماگیر بودن واکنشهای تولید کاربید آهن است که باعث کاهش دمای 930 درجه سلسیوس خواهد شد و این مطلوب نیست زیرا چنانکه آورده شد بر خاصیتهای شیمیایی فلز نهایی تاثیرات مخرب خواهد داشت.بهمین دلیل بایستی نسبت به بهینه سازی شرایط (اعم از میزان تزریق متان اولیه، حفظ دمای محیط کوره، میزان مورد نظر تولید کاربید و …) اقدام شود.

در ابتدای مقاله گفتیم که تکنولوژی HYL بمرور زمان تحت دو تحول اساسی قرار گرفت. این دو تغییر(HYL II & HYL III) ویژگیهای خاص خود را داشتند؛ اول آنکه نسل پس از تکنولوژی HYL، تکنولوژی HYL II بود که هیچگاه از طرحی آزمایشی فراتر نرفت. یکی از علل اصلی و مهم این اتفاق تکامل همزمان تکنیک HYL III بود که علاوه بر دارا بودن نوآوریهای نسل دوم (اعم از تغییر و تحول در سیستم واحد گاز احیا، بهینه سازی مصرف انرژی ، کاهش تعداد کوره ها از چهار در HUL به دو و …)، مهمترین تغییر در فرآیند HYL را نیز شامل میشد.گفتیم که فرآیند HYL دارای بستر استاتیک(ثابت) بود. در عمل این تکنولوژی دارای چهار کوره بود که فرآیند احیا به دوبخش و فرآیند کربورایزه شدن نیز دربخشی جداگانه صورت میگرفت.تکنولوژی HYL III چهار کوره را به دو کوره(که آنرا با نام shaft furnace نیز میشناسند) جایگزین نمود و با اصلاح الگوی مصرف انرژی در این فرآیند اکنون قادر به تولید آهن اسفنجی با خلوص بین 83 تا 90 درصد آهن میباشد.